2017/07/06

前回のビッグデータマガジンでご紹介した「ものづくりの現場を変えるsmart-FOAシステム」の続編として、今回は、株式会社smart-FOA代表取締役社長 奥雅春氏に加え、シニアプランナーの蒔田一友氏を交え、今回は具体的に、どのようにシステム化しているのかについてうかがいました。

【関連記事】

日本発のものづくりIoTは、現場から学び、現場を改革する~IoTに革命を起こす「FOA」とは~

https://bdm.dga.co.jp/?p=3474

■変化変動に強いのがFOAシステムの特徴

—– FOAシステムのコアにあるという情報短冊(CTM)とは、実際にはどのように作られるのですか?

株式会社 smart-FOA 代表取締役社長 奥雅春氏(中)

シニアプランナー 蒔田一友氏(右)

ビッグデータマガジン 副編集長 土本寛子(左)

蒔田氏:データそのものはCSV形式なので、エクセルを触ったことがある方であれば、自由に加工できます。データ取得からCTMを生成するところまでは、CTM Generator略してCGとよばれる機能で対応しています。CTMは独立して保有されているので、CTMのもとになる生データや背景データ、説明データなどのエレメント(CTMの構成要素)が自由に変更でき、1つのCTMやその中のエレメントを変えても他のCTMに影響が出ないという構成になっています。

CTMのこのような特性を局所変更性とよんでおり、これが変更に強いシステムを実現できるという大きな特徴の一つのです。

奥社長:組み立て工程では、様々なデータが飛んできます。このCTMジェネレーターは、全工程で、統一的な接続方式で様々なデバイスに対応して、CTMを作成することができます。例えば、検査装置から取得した品質のCTMと、制御機器から生み出された非常停止のCTMというように、それぞれのCTMを作成できるのです。製造現場のレイアウトを変えた時にも、この仕組であれば瞬時にデータの組合せを変更でき、また履歴を現場の成長・進化の記録として残すこともできます。

—– 多品種少量生産の工場などでは、頻繁にライン替えも発生するので、便利そうですね。

蒔田氏:それに加え、後からCTMを新たに定義したり、バリエーションを追加することもできますので、最初から全体を想定したり、しっかりとした構造を設計しなくても、後から必要に応じて、自由にCTMを作ることができるというのも特徴です。

奥社長:現在のものづくりの現場で、単一製品だけを大量に作っていればよいという工場は少ないでしょう。多品種少量生産が当たり前になり、商品そのものも日々進化し、また、ものづくりの現場も現場改善によって日々刻々と変化しています。このようにビジネス環境が大きく変化変動する中で、それに猛追するのが使命となっています。FOAはこのような現場の状況に最適なシステムだといえます。また、この仕組みをいれれば、世界中の現場の生の状況を自在に見ることも可能となります。

—– システムの改修費用も押さえられそうですね。

奥社長:現場が変化・成長することにより状況が変化すると、一般的なシステムであれば、その都度作り直さなければならなくなり、費用が数千万とか、場合によっては数億円に膨れ上がってしまいます。しかし、smart-FOAでは数百万円でできてしまい、劇的に費用を抑えることができるでしょう。

■20年の試行錯誤で生まれたシステムだからこそ、IoTにも通用する

—–このシステムの発想としては、背景や説明情報をつけて、データを情報化するところが先にあったのですよね?

奥社長:検討を開始したときには、背景情報といった考え方までには至っていませんでした。最初は、現場にある重要なデータに注目しメッセージとするところから始めていました。そうして、十数年経過して改めてこのメッセージを見てみると、そこには重要なデータが徐々に増えていってたくさんぶらさがっていたのです。これがヒントで、現在の発想に至りました。

理論先行ではなく、現場活動における工夫や使いやすさの発想からでてきた現場ならではの知恵から発展しているものなので、この情報短冊という考え方は、必ずものづくりの現場で役立つものとなるだろうと考えています。最近、ビッグデータやIoTというトレンドがきていますが、情報短冊の発想は、これらに相反するものではなく、むしろ相乗効果を生み出していくものだと考えています。個人的な感想ですが、世の中がだんだんFOAの考えている方向に向かってきているなと感じています。

—–確かにこの仕組を用いて分析すれば、その結果から背景情報がわかり、因果関係が見えてきますね。実際にAIなどでも用いた事例はあるのですか?

蒔田氏:活用の方向は2つあると考えています。1つはたくさんのCTMから価値ある情報を今まで以上に効率的に見出そうというアプローチ、もう一つは人の五感だけでは検出しづらい事象をイベントとして活用するというアプローチです。実際、静止画像のデータを使っているものが事例としてあります。動画の解析についても使える仕組みになっているので対応は十分可能です。

奥社長:特に動画データを利用するのは、現場での異常やトラブル時です。トラブル発生の原因は、大体その少し前の状態にあることが多いので、例えば、異常が起きる3秒程度前までの画像データを残していれば、プロセスを特定し原因特定に役立つデータになります。人が後から分析しても十分役にたちますが、人では検出の困難な異常やその兆候というイベントについてAIを活用することで、自動で即座に分析でき、その情報をCTM化して素早く共有できるようになります。

■ものづくりの現場で苦労した人にこそ使って欲しい

—–生産ラインのデータは、制御機械がバラバラなのでデータを揃えるのに苦労しますよね。その辺について、工夫されている点はありますか?

蒔田氏:基本的には、それぞれの機械のタイミング、すなわち、イベント発生に基づいて紐付けをしてつなげていくイベント駆動を採用しています。工夫している点という意味では、CTMにおいて、演算が必要な場合や、トラッキングやバッファリングなどタイミングを合わせるような場合に、情報短冊作成時にエッジ側にあるP2というモジュールで、演算したり、紐づけさせたりする点です。

今まではデータを収集するというところだけで見ればかなり標準化できてきて、汎用のパッケージなどもありますが、それらのデータをつないで情報化しようとするとどうしても一品料理的に作る方法しかありませんでした。そのデータをつないでの情報化を実用レベルまで標準的に作れるようにしたのがFOAであり、その実現には、「独立して、完結なCTM」が役に立っているということです。

—–確かに最初にデータをつなげておくと、後の分析が随分楽になりますね。

蒔田氏:ものづくりの現場は因果関係の知見が豊富にあるので、あらかじめメッセージであるCTMの構成について、因果関係のあるエレメントを集約し、また、演算やトラッキングの方法を考えておくことができます。そして、smart-FOAでは、当初は気付かなかったが後から気付いたこと、実践によってつかんだ知を都度新しい情報にしてCTMを構成し、メッセージとしてつなげていくことが可能です。

奥社長:この価値は、実践の中で知見や、試行錯誤しながらのデータ分析経験のある人でないと、なかなか伝わりにくいものかもしれません。実際、お客様の中でもすぐに反応してくださる人とそうではない人にはっきり分かれます。

また、オプションツールを使えば、グラフ化などもできる機能もありますが、これまでにBIツールを色々見てきた人からすると、「もっとグラフをきれいに見せたい」といった要求もあがってきたりします。しかし、FOAではそもそも、固定化されたデータ(変化の少ない現場)の分析を前提にするものではなく、実践知を生かすためのダイナミックに変化する知見や活動に役立つツールを目指したものなので、狙っている領域が異なっていることをわかってもらう必要があると考えています。

IoTやAIのブームに着手してみたものの、あまりうまくいかなかったという人にこそ、“ITなんてダメだ”と諦めずにFOAを見てもらいたいです。

—–生産現場で活用してもらうために取り組んでいることはありますか?

蒔田氏:ITの活用レベルは、企業や現場の文化やIT活用度によってまちまちです。弊社では、IT活用の進んでいる現場には“試行錯誤をスピーディかつ容易にできる”ようにするために、またITにあまり触れることが少ない現場の方には“わかりやすくするためにどうすれば良いか”という観点で日々改良をしています。

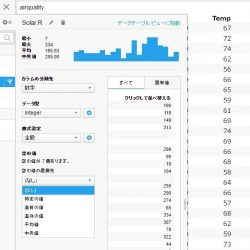

代表的な取り組みとして、AIS(Actionable Information Service)というオプションツールがあります。AISは、ドラッグ&ドロップで2次元や3次元の表を作成でき、イベントに紐づく連続計測データを情報短冊横断で分析し、分析・編集したデータを簡単にグラフにするためのテンプレートなどを用意しています。またDAC会議で活用するDAC帳票を即時作成する機能などもあります。

—–DACとは何でしょうか?

奥氏:DACとは、Dynamic Action Chartの略です。FOAの情報短冊をベースとした指標を記載したものがDAC帳票で、現場活動目標のフォロー会議(朝一会議や週一会議等)において、このDAC帳票を事前に共有し、様々な職位の関係者が参画して、組織的な意思決定やアクションをスピーディかつ最適に行えるようにする活動をDAC会議と呼んでいます。またプロジェクト化している場合にはプロジェクトDACと言い、通常のフォロー会議と言い分けています。

従来の会議と異なるところは、まず、DAC会議に参加する人は、あらかじめFOAの情報短冊やDAC帳票で状況を確認・理解した上で、会議では「解釈の共有」を中心に議論がスタートすることが挙げられます。もう一つは、極力上位職の人も参画し、衆知を確認しながらその場で意思決定していくことです。

従来の会議では、まず状況を報告・共有するところに時間が使われてしまい、会議終了まで何も決まらないということがよくありますが、DAC会議では、組織的な意思決定とアクションのスピード化を図ることが可能となります。

AISによって、このDAC会議で使用する様々な指標や管理項目をFOAの情報短冊を利用して、会議直前の状況を含め、半自動的にスピーディに作成し、共有することが可能となります。

—–なるほど、AISを活用することで、情報短冊の加工・活用がより容易かつスピーディになるのですね。そのほかに情報短冊を応用的に活用する方法はあるのでしょうか?

奥氏:Gripというサプライチェーンをトレースするためのツールがあります。製品に不具合が見つかった時の原因の追跡や、サプライヤーに問題が生じた際の影響を見るなど、様々なトレースが可能です。

Gripとは、Growing Raw Information Pacificの略で、成長型のトレーサーツールです。従来のトレーサビリティシステム構築の考え方では、全体の設計をカチッと確定の上、構築しなければなりませんので時間と労力が非常にかかり、また現実的には、全体を把握できている人は稀で、最初から要件を確定することが難しいことが多く、導入後にこうすれば良かったと気づくこともたくさん出てくるというのが実情ではないでしょうか。

Gripは、成長型とありますように、まずは小さく初めて、情報短冊が増えてきたら、情報短冊同士をキーでつないでいきながら徐々に成長させることが可能です。情報短冊の連結は、2項間にだけ製品コードや原材料コードなどの共通キーが設定されていれば、後からどんどんつなげていくことができます。あらかじめユーザーがリンクチャートという情報短冊を連結したチャート図を作成しておき、情報検索したい時に、情報のトレース範囲のスタートとエンドを指定すれば、欲しいトレース情報を簡単に収集することが可能となります。このリンクチャートは、ユーザーが複数作成することができますので、目的に合わせたトレース情報を簡単に作成することが可能です。

また、情報のベースが情報短冊なので、全体のマクロ的な視点と、現場活動レベルのミクロ的な情報が整合を保った上で同時に確認ができ、全体的な課題から具体的な改善活動に落とし込むことが容易となります。

インタビュー後記

前回のインタビューで伺った情報短冊というコンセプトが、まさに現場で活用される中で、システムに落とし込まれているのを目の当たりにしたインタビューでした。

データ活用には分析スキルも大事ですが、それ以上にそもそも実践知を持っている現場の人間自身がデータに触れられること、変化の激しい現場活動に役立つ道具、そして、強い「思い」をもってデータ活用や課題解決に取り組むということが重要です。

smart-FOAには、奥社長を中心に、ものづくり現場をより良くしたいと人が社外からもたくさん集まっており、20年の試行錯誤を繰り返した結果生み出されたシステムは、まさにこれからのものづくりの現場を改革できる仕組みだと感じました。

【関連記事】

日本発のものづくりIoTは、現場から学び、現場を改革する~IoTに革命を起こす「FOA」とは~

https://bdm.dga.co.jp/?p=3474

![地方自治体で広がるデータ活用・データ分析の取り組み [2016年11月26日(土)オープンガバメント推進協議会公開シンポジウム] 地方自治体で広がるデータ活用・データ分析の取り組み [2016年11月26日(土)オープンガバメント推進協議会公開シンポジウム]](https://bdm.dga.co.jp/wp-content/uploads/2016/09/e9f52ed185c3179f4e6674d9459ffb02-250x150.jpg)